この記事には広告を含む場合があります。

記事内で紹介する商品を購入することで、当サイトに売り上げの一部が還元されることがあります。

前工程で作製したシリコンウェーハの表面には、数百個の集積回路(IC)が形成されています。

ダイシングは、半導体製造プロセスの後工程の第一段階です。この工程は、ウェーハを集積回路ごとに細かいチップに切り出します。

今回は、ダイシングのプロセスや使用される技術についての紹介です。

シリコンウェハには、回路パターンが格子状に配置されており、各パターンが一つのチップに対応しています。ダイシング工程では、このウェハを精密に切断し、個々のチップに分割します。

ダイシングにはいくつかの方式がありますが、主に次の2つが一般的です。

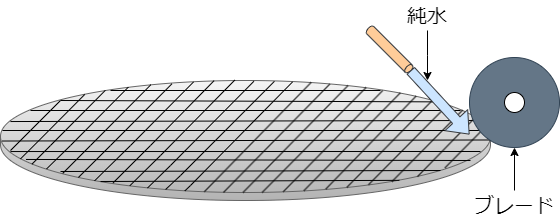

ブレードダイシング

最も一般的な方法で、厚みが20~50μmのダイヤモンドブレードを用いてウェハを機械的に切断します。ダイヤモンドブレードは毎秒数万回転してウェーハを切断していくので摩擦熱が発生します。摩擦熱の冷却や切削屑を除去するため、切削箇所に純水を噴射しながら加工します。しかし、純水をかけることで静電破壊の問題があります。静電破壊とは、純水は不純物をほとんど含まないので比抵抗値が大きくなり、ウェーハ表面の絶縁保護膜と接触した場合に静電気が発生してチップ上の回路が破壊されることをいいます。これを防ぐために純水の中に炭酸ガスを混合させて純水の比抵抗値を下げます。

他に、以下のような特徴があります。

- 高い精度

ダイヤモンドブレードは非常に薄く、精密な切断が可能です。 - コスト効率

ブレードの交換が必要になることはありますが、比較的コストが抑えられます。 - ウェーハへのダメージ

接触加工法のため、ブレードを接触させた時の衝撃でウェーハに欠陥が生じる可能性があります

レーザーダイシング

レーザーダイシングは、レーザー光を利用してウェハを切断する方法です。レーザーは非常に細かく、熱影響を最小限に抑えることができるため、微細なデバイスや高精度が求められる製品に適しています。

主に次のような利点があります。

- 非接触加工

レーザーダイシングは物理的な接触がない加工方法であるため、チップの破損リスクが低くなります。これにより、特に薄いウェハや脆弱な材料の加工に適しています。 - 高精度加工

レーザーを用いることで、非常に狭いストリート幅での加工が可能になります。幅10 μm以下の狭ストリートでも加工できるケースがあります。 - 低熱ダメージ

適切に制御されたレーザー加工では、熱影響層を最小限に抑えることができます。これにより、熱に敏感なデバイスの加工にも適しています。

レーザーダイシングには、以下のような異なる加工方法があります。

- アブレーション加工

微小なエリアに極短時間でレーザーエネルギーを集中させ、固体を昇華・蒸発させる方法です。 - ステルスダイシング加工

レーザーをウェーハ内部に集光して改質層を形成し、その後テープエキスパンドなどでチップを分割する手法です。

ダイシングは、以下の手順で行います。

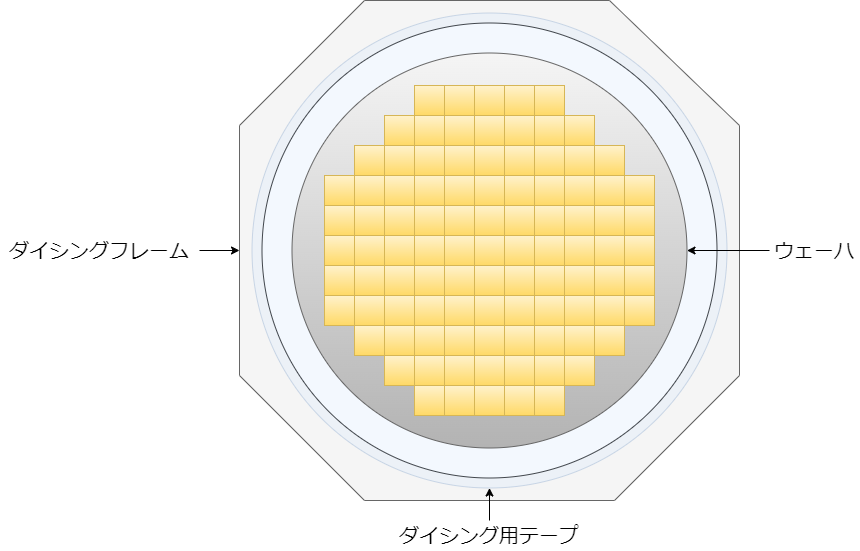

ウェーハマウント

ダイシングフレームにウェーハをテープで貼り付けます。これは、ダイシング後にチップがバラバラにならないようにするためです。

ダイシング

ブレードダイシングもしくはレーザーダイシングでウェーハを切断します。

切断方法にも、ウェーハすべてを切断するフルカットと途中まで切断するハーフカットがあります。ハーフカットは、後の工程のエキスパンドでテープを引き伸ばすことでチップを分離させます。しかし、分離させる際にシリコン屑が出てしまいます。一方フルカットは、加工時間が長くなるが、分離する際にシリコン屑が出ないので、現在の主流となっています。

洗浄

切断完了後、切削屑やゴミを除去するために洗浄します。

UV照射

裏面からテープにUV(紫外線)を照射して、テープを硬化させて粘着力を低下させます。粘着力を低下させることで、テープからチップを剝がれやすくします。

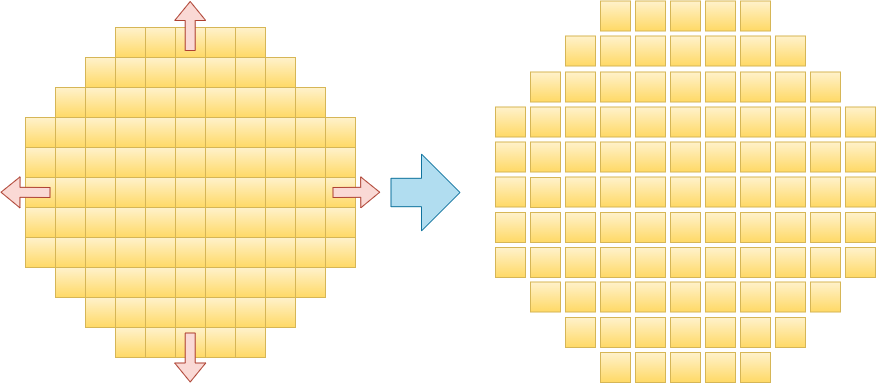

エキスパンド

テープを引き延ばして、チップ間の間隔を広げます。チップ同士に隙間ができるので、チップが取り出しやすくなります。

前述しましたが、ハーフカットでダイシングした場合はチップを分離させる工程でもあります。

ダイシング装置市場は、日本企業が強い競争力を持つ分野の一つです。

- ディスコ

半導体、電子部品向け切断・研削・研磨装置で世界首位です。 - 東京精密

プロービングマシンが主力製品ですが、ダイサーも製造しています。

この2社で世界市場の約9割を占めています。特にディスコは、7割から8割の高いシャアを誇ります。東京精密は、ディスコに次ぐ2位です。

ダイシングは、半導体製造プロセスにおいて非常に重要な工程であり、高い精度と技術が要求されます。

ブレードダイシングとレーザーダイシングの2つの主要な方法があり、それぞれの特性を生かして、シリコンウェーハから個々のダイを切り出します。

レーザーダイシングは、特に薄型化が進む半導体デバイスやMEMSデバイスなどの微細加工が必要な分野で注目されています。しかし、従来のブレードダイシングも依然として大きな市場シェアを持っており、用途や材料に応じて適切な技術が選択されています。

今後、半導体のさらなる微細化や高度化に伴い、ダイシング技術の進化がますます重要となるでしょう。

- 佐藤淳一「図解入門 よくわかる半導体プロセスの基本と仕組み」、秀和システム (2020/8/29)

- 株式会社ディスコ