この記事には広告を含む場合があります。

記事内で紹介する商品を購入することで、当サイトに売り上げの一部が還元されることがあります。

半導体ってどのように作っているのですか?

半導体は高度な技術によって製造されています。

今回は製造工程について解説していきます。

半導体の製造は、シリコンウェーハの表面に回路を作り込んでいく「前工程」、その後ウェーハをチップに切り出して組み立てを行う「後工程」があります。

総工程数は400~600工程ほどあり、製品が完成するまで3~4ヶ月かかります。

もし、前工程の終盤でウェーハがスクラップ(落下などして破損すること)になると、それまでの長い工程が全て無駄になってしまします。

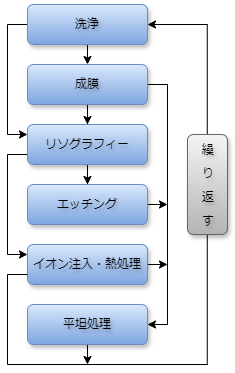

前工程は、洗浄、イオン注入・熱処理、リソグラフィー、エッチング、成膜、平坦処理の組み合わせをを繰り返すことでウェーハ上に電子回路の層をいくつも重ねて行きます。

また各工程間には、異物の検査や膜厚の検査、外観検査などを行います。そして前工程を終了したチップに欠陥がないか電気特性検査を行います。

洗浄

洗浄は、ウェーハに付着した異物を取り除く工程で、半導体製造工程の約3割を占めています。異物が付着していると回路に欠陥が発生して、不良品になってしまいます。洗浄方法は、薬液や純水を使うウェット処理と、酸素ガスやオゾンガスを使うドライ処理があります。洗浄後は必ずウェーハを乾燥させてから次の工程に進みます。

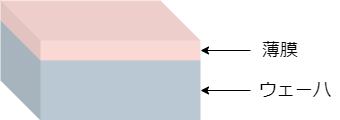

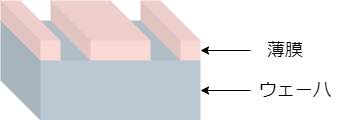

成膜

成膜では、ウェーハに電子回路を作る基板となる薄膜の層を形成します。薄膜にはトランジスタになる半導体膜、配線になる金属膜、トランジスタや配線を電気的に絶縁する絶縁膜があります。成膜方法には熱酸化法やCVD、スパッタリングが用いられます。

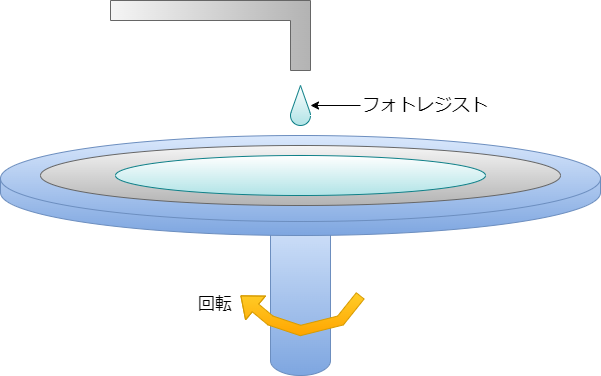

リソグラフィー

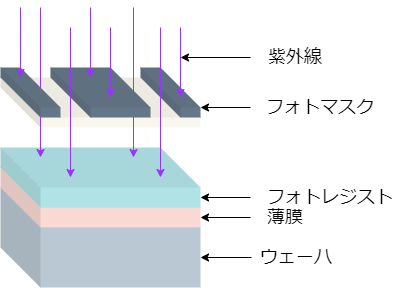

ウェーハ上に回路を転写する工程をリソグラフィーといいます。まず、紫外線によって性質が変化するフォトレジストを塗布装置を使い、ウェーハを高速回転させながらウェーハ全体に均一に塗布します。

次に回路が描かれたフォトマスクを通して、ウェーハに紫外線を照射します。この時、ウェーハに塗布されたフォトレジストが紫外線によって変化して、回路のパターンが転写されます。

最後に現像液をウェーハに均一にかけ、転写されたパターンを成形します。

エッチング

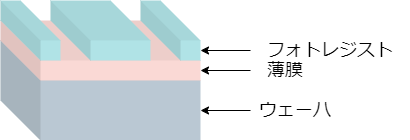

エッチングでは、フォトレジストで形成されたパターンに従って薄膜を削り取ります。この時、フォトレジストで保護されている部分は残ります。エッチングには、酸やアルカリなどの溶液を使うウエットエッチング法と高真空プラズマを利用したドライエッチング法があります。

最後に不要なフォトレジストを除去します。フォトレジスト除去には、薬液でフォトレジストを除去する方法と、酸素プラズマなどを用いてフォトレジスト除去する方法(アッシング)があります。

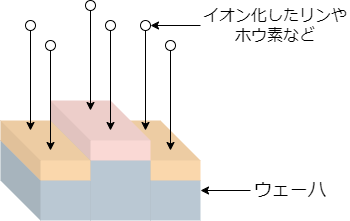

イオン注入・熱処理

ウェーハの素材であるシリコンはほとんど電気を通さないので、不純物を添加して半導体の性質にします。不純物とは、イオン化したリンやホウ素です。イオンが注入されるのはシリコンが出ている部分のみで、酸化膜部にはイオンが打ち込まれません。

イオン注入した後のシリコン結晶は格子が乱れているので、結晶回復の熱処理が必要です。熱処理には、炉心管方式とRTA、レーザーアニールの3つの方法があります。

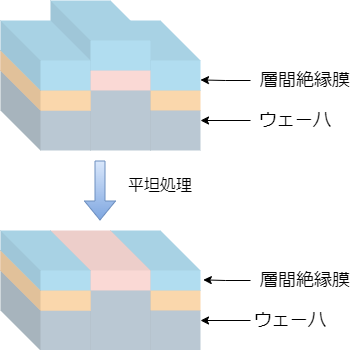

平坦処理

平坦処理では、これまでの工程ででこぼこになったウェーハの表面を研磨して平らにします。

平坦処理が必要な理由は、微細化が進み、リソグラフィー工程で焦点深度が短くなっているためです。

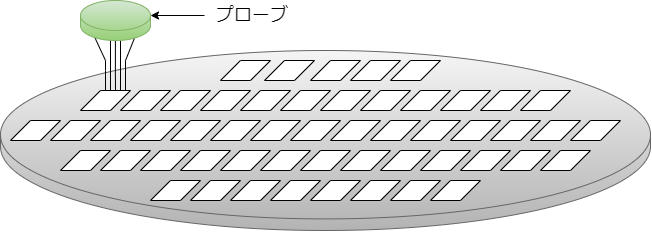

検査

ウェーハ上のチップごとにプローブと呼ばれる針状の電極を当て電気特性を評価します。ウェーハ検査と言えばこの方式を指すことが多いです。

他には、各工程間にウェーハ上のパーティクル数の検査や膜厚検査、電子顕微鏡による検査などを行います。

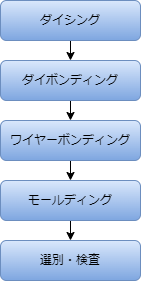

後工程では、ウェーハからチップを切り出して、パッケージにして組み立てます。後工程は機械加工的な工程が多いのが特徴です。

ダイボンディング

ダイボンディングでは、切り出したチップをリードフレームに接着剤で固定します。リードフレームとは、半導体チップを固定し、外部の配線との接続をする金属部品のことです。

ワイヤーボンディング

ワイヤーボンディングでは、外部からの電気をチップに通すことができるように、リードフレームの端子であるインナーリードとチップの電極をワイヤーで接合します。

パッケージテスト

チップやパッケージ、外部端子、マークなどの傷や汚れの外観検査、温度や電圧などのストレスを与えることによる耐久度のチェックを行い、基準を満たした良品だけが出荷されます。

以上をまとめると次のようになります。

①洗浄(ウェーハ上の汚れを落とす)

②成膜(薄膜を付ける)

③リソグラフィー(回路をウェーハに転写する)

④エッチング(リソグラフィーで転写された回路に沿って薄膜を加工する)

⑤イオン注入・熱処理(ウェーハに不純物を添加する)

⑥平坦処理(薄膜の表面の凸凹を磨いて平らにする)

⑦検査(電気特性を評価)

①ダイシング(ウェーハからチップを切り出す)

②ダイボンディング(チップをリードフレームに固定する)

③ワイヤーボンディング(チップとリードフレームの間に金線を取り付ける)

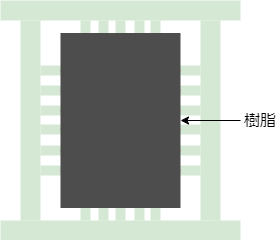

④モールディング(樹脂でチップとワイヤーをカバーする)

⑤選別・検査(チップが正常に動くか検査する)

以上が半導体の製造工程の一般的な概要です。工程の詳細や手順は、製造するデバイスの種類や目的に応じて異なりますが、基本的な原理は共通しています。

参考文献

- エレクトロニクス市場研究会「図解即戦力 半導体業界の製造工程とビジネスがこれ1 冊でしっかりわかる教科書」、技術評論社 (2022/3/2)

- 佐藤淳一「図解入門 よくわかる半導体プロセスの基本と仕組み」、秀和システム (2020/8/29)