この記事には広告を含む場合があります。

記事内で紹介する商品を購入することで、当サイトに売り上げの一部が還元されることがあります。

シリコンウェハは、現代の電子デバイスや半導体産業の基盤を支える重要な素材です。

私たちが日常で使用するスマートフォン、パソコン、家電製品など、多くの電子機器の中に組み込まれている半導体チップの基板として使用されています。

本記事では、シリコンウェハの概要とその製造方法について詳しく解説します。

目次 非表示

シリコンウェハは、半導体デバイスを製造するための基板となる薄いシリコンの円盤です。

歴史上、初めての半導体デバイス(トランジスタ)の材料はシリコンではなくゲルマニウムでした。しかし、純度の高いゲルマニウムは貴重で、高温に弱く、動作温度範囲の上限が約70℃に制限されるという弱点がありました。

シリコン(Si)は、地球上で酸素に次いで2番目に多い元素であり、高温での安定性が高く、優れた半導体特性を持っています。このため、シリコンは半導体産業において最も広く使用されています。

シリコンウェハは、以下のような特性が求められます。

高純度

半導体デバイスで使用されるシリコンウェハは、極めて高純度である必要があります。純度99.9999999%以上のイレブンナインと呼ばれるシリコンが使用されます。

シリコンウェハが高純度を必要とする理由は、以下の重要な目的があります。

- 電気特性の制御: イレブンナインの純度により、シリコンウェハは電気を通さない性質を限りなく高めることができます。これにより、半導体チップの基盤としての役割を適切に果たすことができます。

- 不純物の最小化: 半導体デバイスの性能は、シリコン中の不純物に非常に敏感です。イレブンナインの純度は、不要な不純物をほぼ完全に排除し、デバイスの動作を安定させます。

- 製品品質の向上: 高純度のシリコンウェハは、最終的な半導体製品の品質と信頼性を直接向上させます。これは、パソコン、スマートフォン、家電製品などの多くの電子機器の性能に直結します。

平坦性

シリコンウェハの表面は非常に平坦でなければなりません。

シリコンウェハが平坦性を必要とする理由は、以下の重要な目的があります。

清浄度

シリコンウェハは、超清浄な表面が必要とされます。

表面に微小なゴミであるパーティクルや、有機物や他の金属成分による汚染があると、半導体チップの不具合の元となるので、微粒子や不純物を極限まで排除することが求められます。

シリコンウェハのサイズ

シリコンウェハが開発された当初は1.5インチ(約38mm)で実用化されました。そこから大口径が進み、8インチ(約200mm)が一般的になり、最先端の工場では12インチ(約300mm)のウェハが使用されています。大口径化することで、1枚のウェハから取れるチップ数が増大し、製造コストを低減できるメリットがあります。

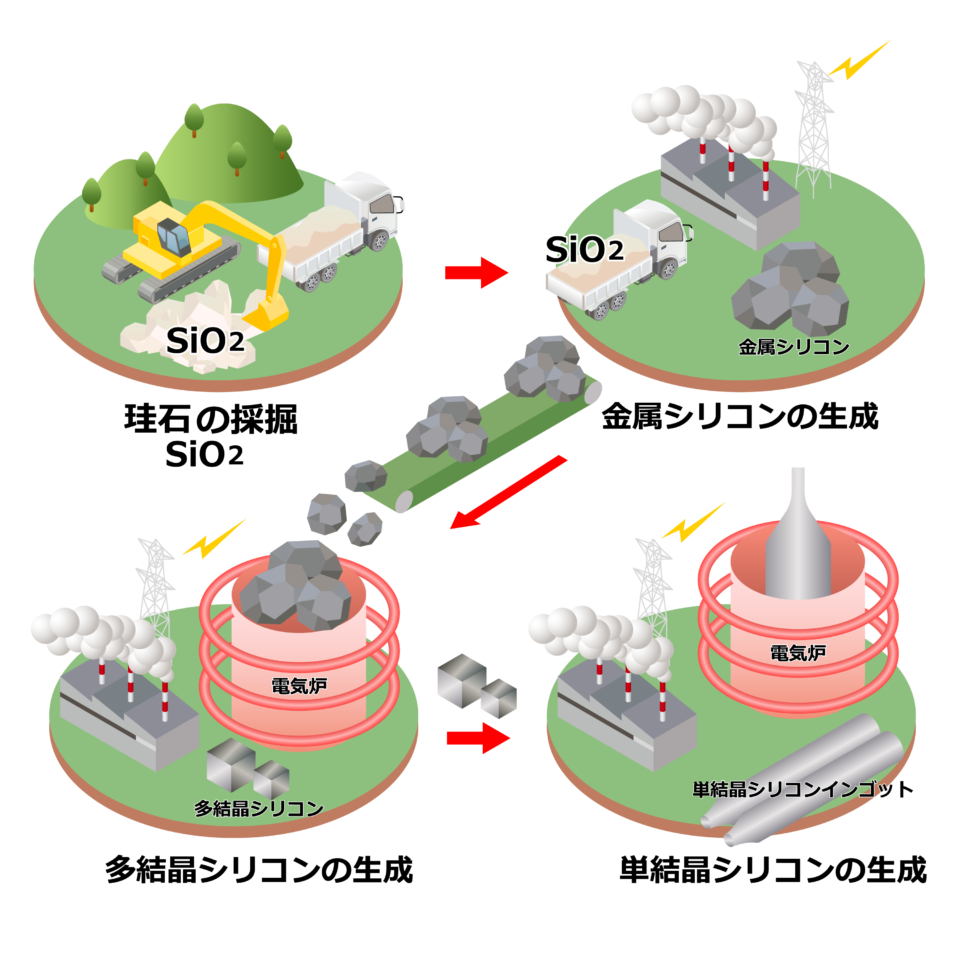

シリコンインゴットは以下のような工程で製造されます。

珪石の採取

シリコンウェハの原材料となるケイ素は、自然界では石英等の形で珪砂・珪石等の砂や鉱石として存在し、古くから研磨剤や耐火材、ガラスの原料として使用されています。日本でも各地で珪石・珪砂を採掘していましたが、価格面や不純物のより少ない輸入鉱石に押されて多くの鉱山が閉山しまた。

半導体デバイスで使用されるシリコンウェハは、海外で産出される高純度珪石が使用されています。

金属シリコンの生成

電気炉に珪石、木炭などの還元剤を配合投入し、高温で融解・還元して製造します。

還元剤から出るガスが珪石から酸素を奪い、ケイ素が金属状に遊離して金属シリコンが得られます。

金属シリコンの製造には膨大な電力を消費します。そのため、主要生産国は比較的電気代の安い米国、ノルウェー、オーストラリア、ブラジル、南アフリカ、中国などで、現在は全量輸入されています。

多結晶シリコンの生成

次に、金属シリコンから多結晶シリコンを製造します。多結晶シリコンとは、高純度なシリコンの多結晶であり、シリコンウェハや太陽光発電パネルの原材料として使われます。

多結晶シリコンの製造方法は、シーメンス法を用います。シーメンス法はドイツのシーメンス社で開発された高純度多結晶シリコンを得るための精製法です。金属シリコンと塩酸を反応させてガス化させたトリクロロシラン(SiHCl3)を原料に、高温で水素ガスと反応・熱分解させることで不純物を取り除きます。

単結晶シリコンの生成

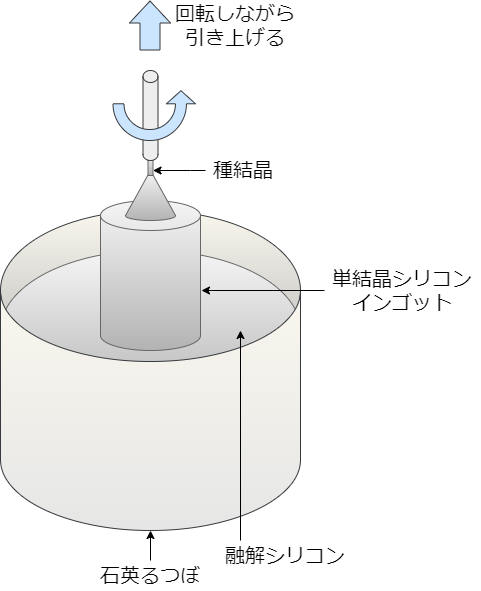

単結晶シリコンの作り方にはチョクラルスキー法とフローティングゾーン法がありますが、通常はチョクラルスキー法で作製されます。それに対してフローティングゾーン法は、パワー半導体のウェハに用いられます。

チョクラルスキー法の手順は、石英るつぼの中で多結晶シリコンを1000度以上に加熱をして融解します。この際、シリコンに導電性を持たせるために、ホウ素やリン、ヒ素、アンチモンなどを微量分添加します。そして、結晶方位が揃った種結晶を融液表面に浸け、結晶の引上速度と炉内温度を制御しながらシリコン単結晶を育成します。

チョクラルスキー法は、大口径化が容易で生産性が高く安価な結晶を作製するのに適しています。

フローティングゾーン法の手順は、原料となる多結晶Si棒の一部を加熱・溶融し、その融解部を移動させることで単結晶を成長する方法です。

るつぼを用いないことから、酸素不純物などの少ない高純度結晶の製作に適しています。

シリコンウェハ加工工程

シリコンウェハは、シリコンインゴットを切り出して作製します。

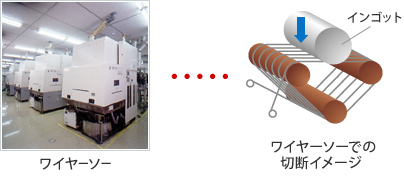

シリコンウェハの切断

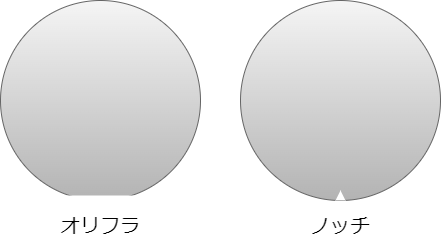

単結晶シリコンインゴットを規定の直径になるよう外周を研削加工します。外周の一部には、半導体製造装置で位置決めの目印となるオリフラ(フラット面)かノッチ(切り欠き)を入れます。一般的には、6インチ以下はオリフラ、8インチ以上がノッチを入れます。

次にワイヤーソーで厚さ1mm程度にスライスし、ウェーハ状にします。

粗研磨(ラッピング)

ウェハ両面を平行になるように整えながら、所定の厚さに仕上げるため、アルミナ研磨材で粗研磨(ラッピング)していきます。

エッチング

前工程までにウェーハ表面上についた機械加工によるダメージを取り除くため、酸やアルカリの薬液で化学的なエッチングを行います。

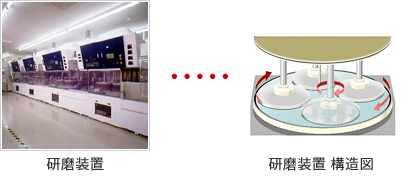

研磨(ポリッシング)

ウェハ表面の凹凸をなくし、平坦度の高い鏡面仕上げを行うため、薬剤と研磨材の両方を用いた化学機械研磨(CMP)を行います。

洗浄・検査

化学薬品と超純水でウェーハを洗浄し、化学的、物理的に清浄化します。

外観検査と装置による平坦度、比抵抗、表面に付着した極微小粒子の数などの検査を行い完成となります。

シリコンウェハは、現代の電子デバイス製造において不可欠な素材です。

その製造プロセスは、高純度シリコンの生成から始まり、インゴットの生成、切断、研磨、洗浄、検査といった複数のステップを経て行われます。

シリコンウェハの品質は、最終製品である半導体デバイスの性能に直接影響を与えるため、各工程での厳密な管理が求められます。

- 佐藤淳一「図解入門 よくわかる半導体プロセスの基本と仕組み」、秀和システム (2020/8/29)

- 鉱物資源マテリアルフロー2021 ケイ素(Si)

- 信越化学工業株式会社

- 株式会社SUMCO