この記事には広告を含む場合があります。

記事内で紹介する商品を購入することで、当サイトに売り上げの一部が還元されることがあります。

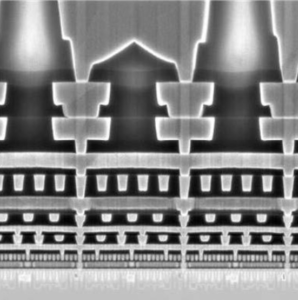

半導体デバイスの断面を見ると、多くの層で構成されています。それぞれに役割があり、半導体膜や配線、絶縁膜があります。シリコンウェーハ上にこういった薄膜を形成する工程が、成膜プロセスです。

今回は、薄膜を形成する成膜プロセスの紹介です。

主な膜の種類としては、次の3つが挙げられます。

半導体膜

多結晶シリコン膜など、トランジスタになる部分。

金属(メタル)膜

アルミニウムや銅など、配線となる部分。

絶縁膜

二酸化ケイ素など、配線や素子を電気的に絶縁する部分。

成膜形成技術の中で代表的な、熱酸化法、化学気相成長法(CVD)、スパッタリング法についてそれぞれ説明します。

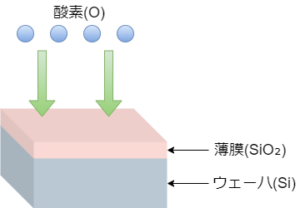

熱酸化法

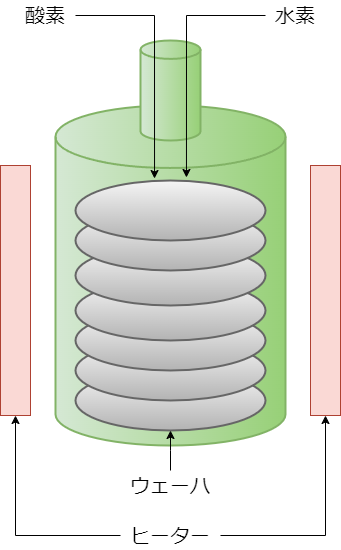

熱酸化法は、酸化剤を高温でウェーハに拡散させ、ウェーハの表面に酸化物(通常は二酸化ケイ素)の薄膜層を形成する方法です。絶縁膜を作る際に用いられます。

シリコンの熱酸化は、通常800~1200℃の温度にして、そこに水素ガスと酸素ガスを送り、燃焼させることで酸化剤を発生させておこないます。

熱酸化をおこなう装置を酸化炉といいます。この酸化炉の中にウェーハを並べて、周囲のヒーターを用いて常圧で加熱し、ウェーハの表面を酸化させます。

CVD(化学気相成長法)

CVDとは、薄膜の原料ガスを堆積室に供給し、これを熱またはプラズマのエネルギーなどで分解し、金属薄膜あるいは化合物薄膜としてウェーハの表面に堆積する方法です。絶縁膜や保護膜を作る際に用いられます。高真空を必要としないため、成膜速度や処理面積に比して装置規模が大きくなりにくいメリットがあります。

CVDは原料ガスの分解方法により熱CVDやプラズマCVDに分類されます。

熱CVD

熱CVDとは、原料ガスを熱で分解し、ウェーハ上まで輸送し、成膜をおこなうもので、最も基本的なCVD法です。熱CVD法は、高純度の薄膜が形成できる、装置構成が比較的簡易といった特徴があります。

プラズマCVD

プラズマCVDとは、原料ガスの分解にプラズマを用いて、ウェーハに堆積させる方法です。熱CVDに比べ成膜温度を低く抑えることができます。

スパッタリング法

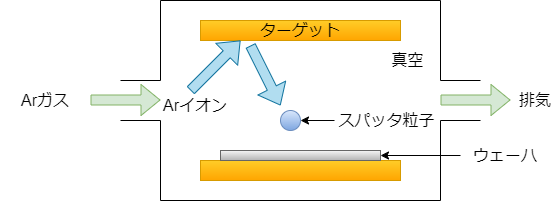

スパッタリングは、Ar(アルゴン)のプラズマを発生させ、アルゴンイオンをターゲットと呼ばれる金属インゴットにぶつけて、金属原子をはじき出して、ウェーハ上に成膜するものです。プラズマを発生させるためには真空にする必要があります。金属膜を作る際に用いられます。

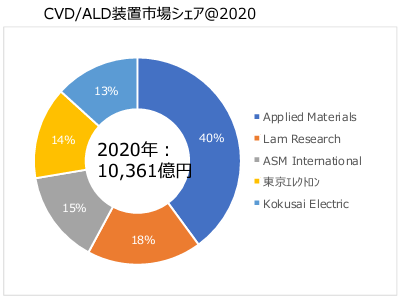

- Applied Materials(米国)

- Lam Research(米国)

- ASM International(米国)

- 東京エレクトロン(日本)

- Kokusai Electric(日本)

出典:経済産業省 マイクロエレクトロニクスに係る産業基盤実態調査

成膜装置は、日本とアメリカが独占しています。

特にApplied Materialsのシェアが40%と高いシェアを占めています。

成膜プロセスは、半導体デバイスの性能や機能を決定する重要な要素の一つであり、適切な成膜技術の選択は製品の品質と性能に大きな影響を与えます。

- 佐藤淳一「図解入門 よくわかる半導体プロセスの基本と仕組み」、秀和システム (2020/8/29)

- 熱酸化(Wikipedia)

- 化学気相成長(Wikipedia)