この記事には広告を含む場合があります。

記事内で紹介する商品を購入することで、当サイトに売り上げの一部が還元されることがあります。

半導体業界における「歩留まり(yield rate)」とは、製造された半導体のうち、使用可能な良品の割合を指します。

歩留まりは、製造効率や収益性を示す重要な指標であり、業界全体の競争力や技術力を評価する基準にもなります。

私はもともと自動車業界にいましたが、歩留まりという言葉は使わず、不良率という言葉を使っていました。

業界によって良品を基準にするか、不良品を基準にするかの違いがあるようです。

今回は、半導体製造における歩留まりについて解説します。

目次 非表示

歩留まりとは、製造業など生産活動全般において、原料や素材の投入量に対して実際に得られた生産数量の割合のことをいいます。

歩留まりが高いほど、生産効率が良く、原材料や資源の無駄が少ないことを意味します。また、歩留まりを改善することで、原材料コストの削減や生産性の向上、利益率の改善につながります。

歩留まりは、良品数÷総生産数×100で算出されます。

例えば、100個の半導体チップを製造し、そのうち90個が正常に動作した場合の歩留まりは 90% です。

歩留まりが高いほど製造効率が良いとされ、以下の理由から半導体産業において極めて重要です。

- コスト削減:歩留まりが高いほど、製造コストを抑えることができ、収益性が向上します。逆に、歩留まりが低いと不良品が増え、原材料や工程コストが無駄になります。

- 製品の品質向上:高い歩留まりは、製造プロセスの品質や安定性の証明となり、顧客からの信頼を得ることができます。

- 競争力の向上:半導体業界は高い技術力が求められるため、歩留まりを向上させることで、他社との差別化が可能です。

半導体製造の歩留まりは以下の要因によって左右されます。

- クリーンルーム環境:微細な粒子や汚染物質がウェーハ上に付着すると、リソグラフィーやドライエッチングなどの工程で回路パターンのショートや切断を引き起こす原因になります。

- 製造プロセスの精度:フォト工程では、ナノレベルの加工精度が求められるため、わずかな誤差が不良につながります。

工業製品の歩留まりが低い物の代表格には半導体製品です。

半導体製品はシリコンウェーハ上に微細な回路を形成していきます。微細な粒子や製造プロセスの精度の影響で歩留まりが悪くなると、製造コストが高くなり、価格も高くなってしまいます。

そのため、半導体メーカーは歩留まりを改善するために様々な工夫をしています。この記事ではCPUを例に解説します。

ダイサイズを小さくする

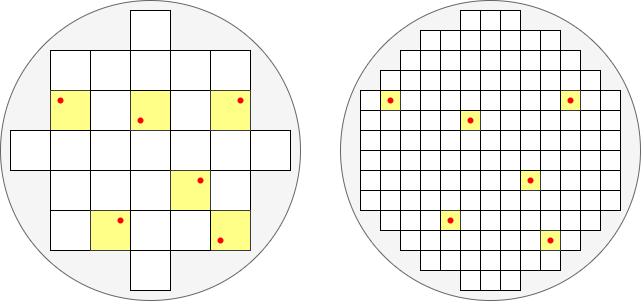

ダイサイズを小さくすることで歩留まりは改善します。

例えば同じサイズのシリコンウェーハの上に同じ数の異物が付着したとします。

ダイサイズが大きいと異物の影響を受ける面積が多くなり、結果的に歩留まりが低下します。

一方で、ダイサイズが小さいと異物の影響を受ける面積が小さくなります。また、1枚のシリコンウェーハから製造できるチップの数が増えるので、歩留まりが高くなります。

しかし、ダイサイズを小さくして性能を維持または高めるためには集積密度を高めていく必要があります。半導体の微細化については、ムーアの法則が関係します。

冗長性を持たせる

歩留まりを改善するには、冗長性を持たせるという方法があります。

冗長性とは、余分や重複がある状態、余裕を持たせるという意味です。

CPUの場合は、コアの数を多めに作っておき、コアの一部に不具合があった場合はそのコアを無効化します。こうすることで、ダイの一部に不良があった場合でもコアの数を減らした下位モデルの製品として販売することができます。

選別をする

CPUは性能のテストをして、テストの結果によりグレードの選別をします。

高い基準に合格したものをハイエンドモデルとして販売し、不合格となったものは動作周波数を下げるなどをしてメインストリームモデルやエントリーモデルとして販売しています。

こうすることにより、単一の生産ラインからさまざまなグレードの製品を出荷でき、市場の需要を満たすことができます。

また、同じグレードのCPUの中でも個体差があり、アタリやハズレがあります。アタリのものはオーバークロック耐性が高かったりします。

半導体製造における歩留まりの向上は、製造コストの削減、製品品質の向上、そして企業の競争力強化に不可欠です。

微細化が進む中で歩留まりの維持・向上はますます難しくなりますが、技術革新や品質管理の徹底により、多くの企業がその課題に挑んでいます。